-

ZCZ樹脂灌封系統

許多電子產品的應用條件非常惡劣,例如:溫度變化大、空氣濕度大、震動強烈等,為保證系統的正常運行,需要對電子產品(部件)進行特別處理,防止因溫度變化、濕度較大和強烈震動等因素造成的器件損壞,而影響整個系統的運行。而這種處理方法一般采用電子封裝的工藝實現。

電子產品(部件)依照其需要一般有三種封裝方法:平行縫焊、塑料封裝和樹脂灌封。

所謂樹脂灌封就是采用環氧樹脂將已經置于保護殼體內部(對外已經有管腳連接)的電子線路(器件)進行灌封,待樹脂完全硬化后即可使用。電子產品(部件)經過樹脂灌封后,可以完全克服濕度太大對電子產品的影響,并可解決因震動引起的“諧振”所造成的器件管腳斷裂等現象對系統的致命影響。但是,此種封裝方法的弱點就是電子器件的散熱性變差,如需解決散熱性,可將樹脂封裝材料改為可導熱(又絕緣)的封裝材料(如:硅導熱膠等)。

平行縫焊機

產品概述

ZCZ樹脂灌封系統

一、概述

許多電子產品的應用條件非常惡劣,例如:溫度變化大、空氣濕度大、震動強烈等,為保證系統的正常運行,需要對電子產品(部件)進行特別處理,防止因溫度變化、濕度較大和強烈震動等因素造成的器件損壞,而影響整個系統的運行。而這種處理方法一般采用電子封裝的工藝實現。

電子產品(部件)依照其需要一般有三種封裝方法:平行縫焊、塑料封裝和樹脂灌封。

所謂樹脂灌封就是采用環氧樹脂將已經置于保護殼體內部(對外已經有管腳連接)的電子線路(器件)進行灌封,待樹脂完全硬化后即可使用。電子產品(部件)經過樹脂灌封后,可以完全克服濕度太大對電子產品的影響,并可解決因震動引起的“諧振”所造成的器件管腳斷裂等現象對系統的致命影響。但是,此種封裝方法的弱點就是電子器件的散熱性變差,如需解決散熱性,可將樹脂封裝材料改為可導熱(又絕緣)的封裝材料(如:硅導熱膠等)。

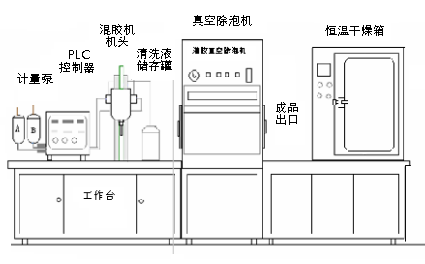

二、樹脂灌封系統的構成

適用于電子部件封裝工藝的樹脂灌封系統一般有三部分組成:

混膠機:環氧樹脂膠正常使用時,為雙組份膠,需要按照工藝規定的比例進行混合,并需要在規定的時間內完成灌膠,且灌膠的量需要嚴格控制,一致性要好。

真空除泡機:電子元器件在殼體內部灌封以后,因所用膠比較粘稠,會在元器件的空隙中留有相當體積的氣泡,如果不去除,仍然會影響電子元器件的抗震性能。一般采用真空環境除泡的方法將殘留的氣泡去除。

恒溫干燥箱:為保證環氧樹脂膠固化的一致性,需要對固化環境進行控制。常采用恒溫控制箱體實現對固化環境的控制。

樹脂灌封系統各部分說明

1、混膠機:其作用就是將環氧樹脂膠與固化劑按照設定的比例進行均勻混合,并按照設定的要求(出膠量、出膠速度、出膠時間等)輸出混合后的膠液。

混膠機由儲膠罐、計量泵、混膠機頭、清洗回路和PLC控制系統組成。

儲膠罐:采用不銹鋼制成。內有過濾網、液面檢測傳感器等構成。

其作用就是將環氧樹脂膠的A、B組份分別存放,其輸出管路與計量泵相連。

計量泵:一般由伺服電機與螺桿泵或者齒輪泵等計量泵組成,精度一般為1%。

其作用就是按照要求嚴格控制A、B膠的供給速度和供給量。需要注意:計量泵

樹脂灌封系統示意圖

必須是根據灌封膠單獨使用,以防止計量泵的損壞。一般,每臺設備有兩臺計量泵。

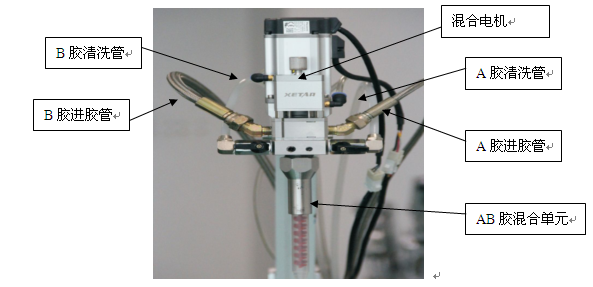

混膠機頭:這部分是混膠機的關鍵部分,直接決定著混膠的質量和灌封的效果。混膠機頭

的結構如圖所示;

混膠機頭的上端有一個混合電機,一般是24V的直流電機(速度可調),轉數為2400轉/分。電機的轉子的下端與AB膠的混膠單元相連接。

機頭的左側是A膠的進膠管,與A膠的計量泵相連接。

機頭的右側是B膠的進膠管,與B膠的計量泵相連接。

左右兩側分別有AB膠的清洗液管,與清洗罐相連接。

清洗回路:由空壓泵、儲液罐和尼龍管路組成。主要是對混膠機頭的清洗。

其作用就是當需要清洗時,相關電磁閥打開(膠路關閉),清洗液在氣壓的作用下,

分別由AB膠的清洗管對AB膠的混膠單元進行清洗。

PIC控制系統:整個設備的中央控制單元,分別對控制計量泵的伺服電機、各個電磁閥、

恒溫加熱系統、各個部位的傳感器等進行管理,并負責所有參數的設定、計算、

糾錯和報警信號的輸出。

2、真空除泡機

許多電子線路元器件或者功能組件制作完成后,為了保護其使用功能,需要將其安裝在

金屬殼體內部,又因防止諧振等原因,需要在殼體內部灌裝環氧樹脂膠。在灌裝樹脂膠時,因膠的粘度較大,會在元器件的空隙部位留有很大的氣泡,有些氣泡會隨著膠液的干燥會自動析出,但很多氣泡會一直保留在課題的內部,嚴重影響了灌封的質量,所以必須去除這些氣泡。

采用真空環境加速氣泡析出是較常規采用的方法。

真空除泡機一般采用真空泵和真空箱體組成,當生產環境溫度變化大時,采用恒溫控制以擬補溫度變化對樹脂膠固化所造成的影響。

使用真空除泡機需要注意,其真空度不可太小,否則將影響環氧樹脂的固化,對于一些腔體器件(如電容等)會造成嚴重破壞。一般在6000Pa左右即可。

當灌封的環境溫度變化大時,為保證灌封質量的一致性,需要對真空箱體的內部進行恒溫控制,溫度一般控制在30~40度之間(溫度過高會影響環氧樹脂的干燥效果)。即當灌封后的零部件放入真空箱后,需要進行恒溫處理(一般為5~10分鐘),而后進行除泡工序。

3、恒溫干燥箱

環氧樹脂膠在混合后的干燥過程中,環境溫度對其干燥質量影響很大,溫度高則干燥速度快,但干燥后的膠體的脆性變大,抗震性變差;而溫度太低則干燥的速度太慢,直接影響產量。所以就需要確定一個合適的干燥工藝溫度值,使得所有的被灌封的零部件均在同一個溫度環境下進行干燥,以確保干燥的質量和各種參數的一致性。

恒溫干燥箱一般的控制溫度在30~50度之間,但箱體內部的溫度均勻性要求很嚴格(一般小于3度)。基本做法是在箱體內部增設一個恒溫風扇,使得箱體內部的溫度比較均勻,并且,發熱體與箱體之間要有一個熱能反射板,防止熱能直接輻射在被灌縫的零部件上,造成局部熱量過高,影響灌封質量。

青島電子研究所有限責任公司生產的環氧樹脂灌封系統外形圖如下:

技術參數

相關圖片